Производитель самоклеящихся пластырей

Начнем с простого – люди часто думают, что производитель самоклеящихся пластырей – это про медицинские учреждения, про аптеки. Конечно, это важный сегмент, но рынок гораздо шире. Речь идет о промышленном применении, о защитных пленках, о временной фиксации, о специальных покрытиях. А я вот, занимаясь производством подобной продукции уже несколько лет, понимаю, что это вовсе не 'лечебная ниша'. Это инженерия, химия, немного дизайна – и постоянные поиски оптимального решения для конкретной задачи. И, честно говоря, многих удивляет уровень сложности, с которым приходится работать. Не думали, да?

Что нужно знать о самоклеящихся пластырях в промышленности?

Прежде всего, необходимо понимать, что 'самоклеящийся пластырь' – это не однородный продукт. Существует огромное количество разновидностей, каждая из которых имеет свои особенности: по составу клея, по типу основы (бумага, пленка, текстиль), по назначению (защита, фиксация, склеивание). Например, для автомобильной промышленности нужен пластырь, устойчивый к высоким температурам и агрессивным химическим веществам. Для электроники – с низким уровнем остаточного клея, чтобы не повредить чувствительные компоненты. И вот тут начинается самое интересное – подбор материала, разработка рецептуры, контроль качества. Просто взять готовый клей и нанести его на основу – это, мягко говоря, не решение.

Я помню один случай, когда нам заказали разработку пластыря для защиты экранов смартфонов. Клиент требовал максимальную прозрачность, долговечность и устойчивость к царапинам. Нам пришлось экспериментировать с разными типами полимеров, с добавлением наночастиц, с различными видами покрытий. Изначально мы использовали стандартную акриловую основу с полиуретановым клеем. Но результат оказался неудовлетворительным – пластырь быстро желтел и отслаивался. Пришлось переходить на более сложные материалы, увеличивать содержание светостабилизаторов, разрабатывать специальную технологию нанесения. В итоге, после нескольких месяцев экспериментов, мы получили продукт, который полностью соответствовал требованиям заказчика.

Клей – основа всего

Клей – это сердце производства самоклеящихся пластырей. От его качества зависит долговечность, адгезия и устойчивость к внешним воздействиям. Наиболее часто используются акриловые, полиуретановые, силиконовые и эпоксидные клеи. Выбор конкретного типа зависит от материала основы и условий эксплуатации. Акриловые клеи хороши для бумаги и полимеров, но менее устойчивы к высоким температурам. Полиуретановые клеи обладают высокой эластичностью и адгезией, но требуют более сложной технологии нанесения. Силиконовые клеи – выбор номер один для электроники, благодаря своей низкой остаточной вязкости и высокой термостойкости. Эпоксидные клеи обладают очень высокой прочностью, но требуют тщательной подготовки поверхности.

В последнее время наблюдается тенденция к использованию биоразлагаемых клеев. Это связано с экологическими требованиями и стремлением к снижению негативного воздействия на окружающую среду. Но разработка биоразлагаемого клея – это сложная задача, требующая глубоких знаний химии и материаловедения. Пока что такие клеи стоят дороже традиционных, но стоимость постепенно снижается.

Производственный процесс: от идеи до готового продукта

Производственный процесс производителя самоклеящихся пластырей, как правило, включает в себя несколько этапов: подготовку основы, нанесение клея, ламинирование (при необходимости), резку и упаковку. Подготовка основы – это очистка, пропитка, нанесение предварительного покрытия. Нанесение клея – это самый ответственный этап, требующий точного контроля толщины и равномерности слоя. Ламинирование – это нанесение защитного покрытия, которое повышает устойчивость пластыря к внешним воздействиям. Резка – это придание пластырю нужной формы и размера. Упаковка – это защита пластыря от повреждений и загрязнений.

Мы используем различные методы нанесения клея: ротационное нанесение, каландрирование, валковое нанесение. Выбор метода зависит от типа клея и материала основы. Важным этапом является контроль качества – проверка адгезии, прочности, устойчивости к температурным воздействиям и влажности. Используем различные методы испытаний: растяжение, сдвиг, удар. Именно от качества контроля зависит репутация компании и удовлетворенность клиентов.

Возможные проблемы и решения

Во время работы всегда возникают какие-либо проблемы. Не всегда получается получить идеальный результат с первого раза. Например, часто встречается проблема с неравномерностью нанесения клея. Это может быть связано с неправильной настройкой оборудования, с несоответствием свойств клея и основы, с атмосферными условиями. Чтобы решить эту проблему, необходимо тщательно настроить технологический процесс, подобрать оптимальный состав клея, использовать специализированное оборудование. Иногда приходится даже закупать новое оборудование.

Еще одна распространенная проблема – это отслаивание пластыря от основы. Это может быть связано с недостаточной адгезией клея, с загрязненной поверхностью основы, с несоблюдением технологии нанесения. Чтобы решить эту проблему, необходимо улучшить адгезионные свойства клея, тщательно очистить поверхность основы, соблюдать технологию нанесения, использовать специализированные покрытия. Ну и, конечно, не забывать о тестировании различных комбинаций материалов.

Пример неудачи

Однажды мы попробовали использовать дешевый клей для производства пластырей для медицинских целей. Клей оказался некачественным, и пластыри быстро отслаивались от кожи. Клиент был крайне недоволен, и мы потеряли заказ. Этот случай стал для нас ценным уроком – экономить на материалах нельзя, особенно когда речь идет о безопасности людей.

Заключение

Производство самоклеящихся пластырей – это сложная и многогранная отрасль, требующая глубоких знаний химии, материаловедения и технологии. Это не просто производство 'клей-ножница', а инженерная задача, требующая постоянных экспериментов, исследований и разработок. И, несмотря на все трудности, эта отрасль имеет огромный потенциал. Спрос на самоклеящиеся пластыри постоянно растет, и появляются новые области применения. А это значит, что впереди еще много интересных задач и возможностей для профессионалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Наклейки на мышцы/ кинезио тейпы для лица готовые

Наклейки на мышцы/ кинезио тейпы для лица готовые -

Дышащая силиконовая накладка/вкладыш для груди

Дышащая силиконовая накладка/вкладыш для груди -

Силиконовые накладки для груди

Силиконовые накладки для груди -

Бретели Двусторонний скотч для одежды

Бретели Двусторонний скотч для одежды -

Невидимый бюстгальтер

Невидимый бюстгальтер -

Накладка для груди из силиконовой пены/вставка/высокая накладка для груди

Накладка для груди из силиконовой пены/вставка/высокая накладка для груди -

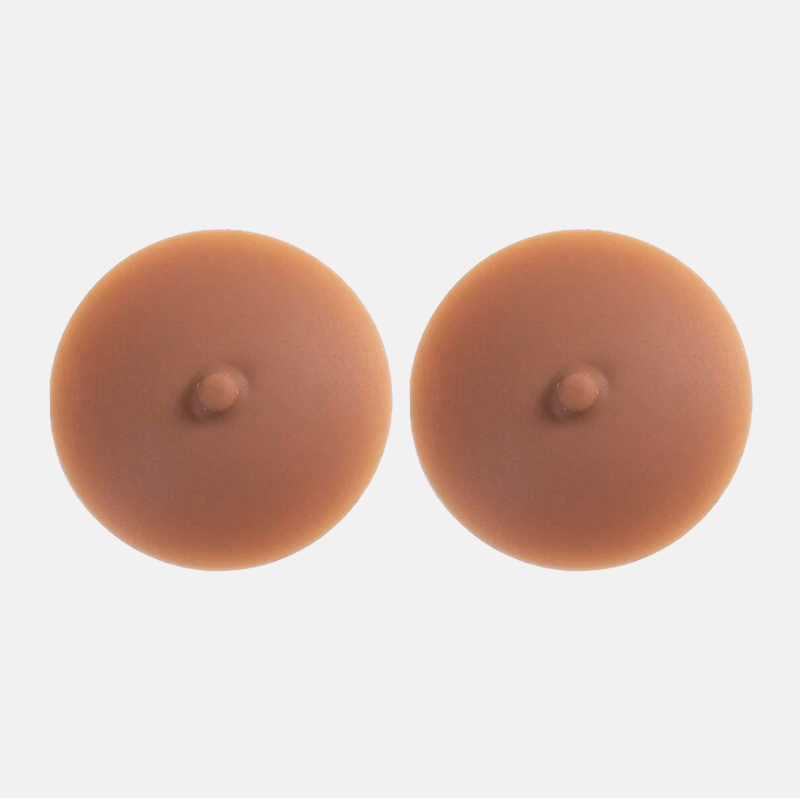

Накладки на соски

Накладки на соски -

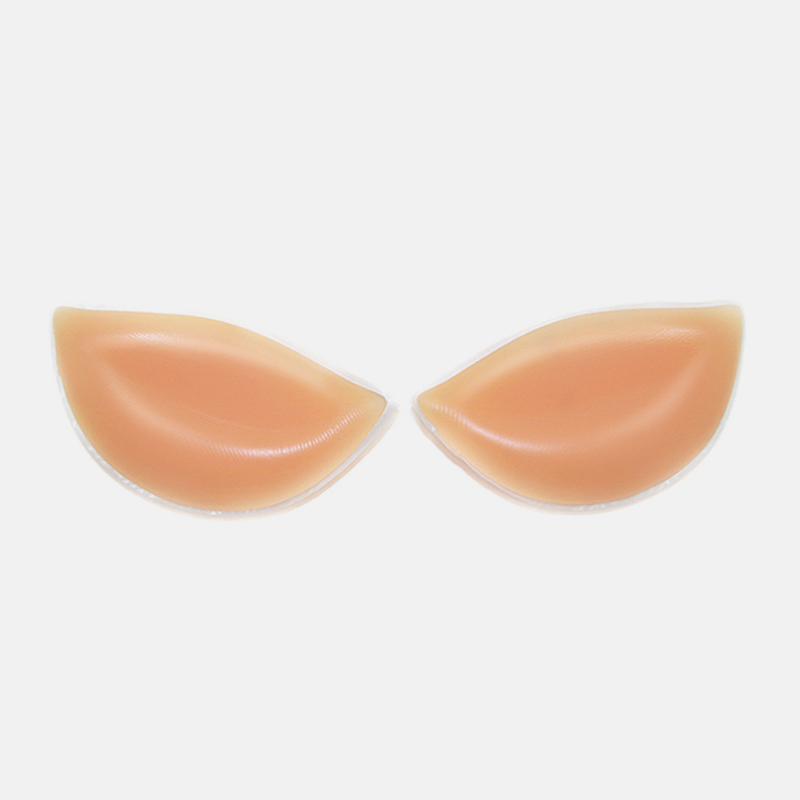

Силиконовая накладка/ вкладыш для груди в бикини

Силиконовая накладка/ вкладыш для груди в бикини -

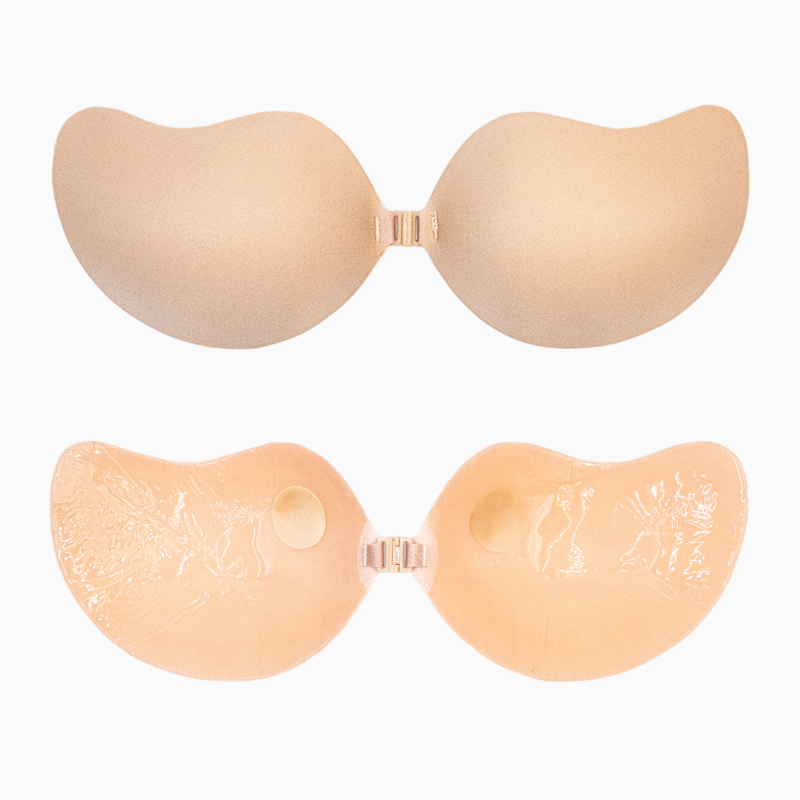

Силиконовый бюстгальтер-невидимка

Силиконовый бюстгальтер-невидимка -

Дышащие силиконовые накладки на грудь

Дышащие силиконовые накладки на грудь -

Одноразовый пластырь для сосков

Одноразовый пластырь для сосков -

Силиконовый бюстгальтер-невидимка Форма манго

Силиконовый бюстгальтер-невидимка Форма манго

Связанный поиск

Связанный поиск- Силиконовые вкладыши 12 см

- Оптовая грудь пластырь кружева цветок форма груди лифтинг u-образный

- Фабрика самоклеящихся прокладок для груди

- Силиконовые накладки на соски 8 см

- Силиконовые накладки для груди u-образной формы с эффектом подтяжки в форме сердца

- Оптовая продажа самоклеящихся бюстгальтеров

- Производители бюстгальтеров без бретелек

- Фабрика тканевых прокладок для бюстгальтеров

- Фабрика самоклеящихся бюстгальтеров

- Кружевной кружевной пластырь для подтяжки груди в форме цветка завод