Ультратонкий дышащий медицинский класс груди завод

В последнее время наблюдается повышенный интерес к ультратонкому дышащему медицинскому класс груди заводу. Часто слышишь громкие заявления о революционных технологиях и безграничных возможностях. Однако, работая в этой сфере уже несколько лет, я убедился, что реальность часто отличается от рекламных обещаний. Не существует универсального решения, и успех зависит от множества факторов – от используемых материалов до точности производственного процесса. Попробую поделиться своими наблюдениями, ошибками и, надеюсь, полезными советами.

Что скрывается за словом 'ультратонкий' и 'дышащий'?

Сразу стоит уточнить, что понятия 'ультратонкий' и 'дышащий' в контексте медицинского класса груди имеют свои четкие технические определения. 'Ультратонкий' – это, конечно, относительное понятие, но в данном случае подразумевает использование тонких материалов, обеспечивающих комфорт и минимальное заметность под одеждой. Чаще всего это микрофибра, специальные полимеры, а иногда и сочетание нескольких материалов. 'Дышащий' – это уже более сложная задача, требующая тщательного подбора тканей и конструкции. Важно обеспечить хорошую вентиляцию, предотвращая перегрев и раздражение кожи. Просто использовать тонкую ткань недостаточно. Необходимо учитывать пористость материала, наличие специальных каналов для отвода влаги, и, конечно, правильно спроектировать посадку изделия.

Например, я помню один проект – разработку топа для реабилитации после маммопластики. Требования были очень строгие: максимальный комфорт, отсутствие давления, хорошая вентиляция и, разумеется, медицинская чистота. Мы долго экспериментировали с различными типами микрофибры, прогоняли образцы через испытания на воздухопроницаемость и гипоаллергенность. Оказалось, что даже незначительное изменение плотности ткани может существенно повлиять на ощущения пациента. Этот опыт научил меня тому, что 'дышащий' не просто модное слово, а результат кропотливой работы и глубокого понимания физиологии кожи.

Материалы: Не только цена, но и свойства

Выбор материалов – это критически важный этап при создании ультратонкого дышащего медицинского класса груди. Не стоит гнаться за самыми дешевыми вариантами, даже если они кажутся привлекательными на первый взгляд. Часто это приводит к проблемам с долговечностью, гигиеничностью и, конечно, комфортом. Лучше инвестировать в качественные материалы, прошедшие необходимые сертификации и соответствующие медицинским стандартам. Например, использование материалов с антибактериальной пропиткой значительно снижает риск инфицирования, особенно в случае использования изделия в процессе реабилитации или послеоперационного ухода.

Мы однажды столкнулись с проблемой, когда использовали дешевую микрофибру, которую рекомендовал поставщик. В процессе эксплуатации ткань начала быстро изнашиваться, терять свои свойства, а также вызывать раздражение кожи у клиентов. Это привело к большим потерям и ухудшению репутации. В итоге, пришлось срочно искать альтернативного поставщика и перерабатывать всю продукцию.

Экологичность и устойчивость – растущий тренд

Все больше клиентов интересуются экологически чистыми материалами. И это вполне закономерно. Потребители осознают важность устойчивого развития, и производители должны отвечать на этот вызов. Поэтому в последнее время наблюдается рост спроса на экологически чистые материалы для груди – органический хлопок, бамбук, переработанные полимеры. Конечно, эти материалы часто дороже, но они позволяют создавать более безопасные и комфортные изделия.

Производственный процесс: Автоматизация и контроль качества

Эффективность производства – это еще один важный фактор, влияющий на стоимость и качество ультратонкого дышащего медицинского класса груди. Автоматизация процессов позволяет снизить затраты, повысить производительность и минимизировать риск человеческой ошибки. Но автоматизация – это не самоцель. Важно правильно настроить оборудование и обеспечить строгий контроль качества на всех этапах производства.

У нас в компании используется современное оборудование, позволяющее производить изделия с высокой точностью и минимальным количеством отходов. Однако, даже при наличии автоматизированных линий, необходим тщательный контроль качества – от проверки исходных материалов до финальной упаковки готовой продукции. Мы регулярно проводим лабораторные испытания образцов, чтобы убедиться в соответствии продукции всем необходимым требованиям.

Сложности и подводные камни

Процесс создания ультратонкого дышащего медицинского класса груди – это непростая задача, требующая опыта, знаний и постоянного совершенствования. Среди основных сложностей – подбор оптимального сочетания материалов, разработка эффективной конструкции, обеспечение высокой точности изготовления и контроль качества на всех этапах производства. Также важно учитывать требования различных рынков и стандартов.

Я помню один случай, когда мы пытались производить изделие с использованием нового, экспериментального материала. Казалось, что материал обладает отличными свойствами – тонкий, легкий, дышащий. Однако, при массовом производстве мы столкнулись с рядом проблем: материал оказался сложным в обработке, быстро деформировался и терял свои свойства. В итоге, пришлось отказаться от этой идеи и вернуться к проверенным решениям. Этот опыт научил меня тому, что всегда стоит начинать с малого и тщательно тестировать новые материалы и технологии, прежде чем внедрять их в массовое производство.

В заключение

Создание ультратонкого дышащего медицинского класса груди – это комплексная задача, требующая глубокого понимания материалов, технологий и требований рынка. Не существует универсального решения, и успех зависит от множества факторов. Главное – это постоянное стремление к совершенствованию, тщательный контроль качества и внимание к потребностям клиентов. И да, иногда лучше вернуться к проверенным решениям, чем рисковать, внедряя экспериментальные технологии.

ООО Дунгуань Аймэйцзы одежды активно развивается в сфере производства нижнего белья и аксессуаров, и наш опыт работы с различными материалами и технологиями может быть полезен тем, кто только начинает свой путь в этой отрасли.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

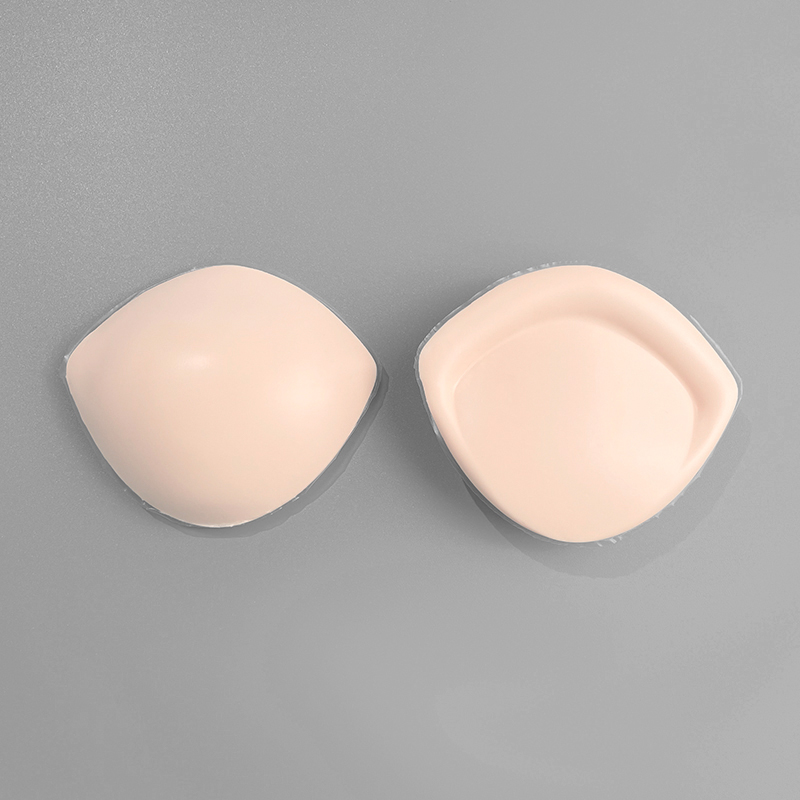

Дышащая силиконовая накладка/вкладыш для груди

Дышащая силиконовая накладка/вкладыш для груди -

Тканевые накладки на соски

Тканевые накладки на соски -

Цельный бесшовный бюстгальтер-невидимка

Цельный бесшовный бюстгальтер-невидимка -

Бретели Двусторонний скотч для одежды

Бретели Двусторонний скотч для одежды -

Без клея Накладки на соски

Без клея Накладки на соски -

Силиконовая накладка на грудь/вкладыш/ высокая накладка на грудь

Силиконовая накладка на грудь/вкладыш/ высокая накладка на грудь -

Наклейки для подтяжки груди

Наклейки для подтяжки груди -

Наклейки на мышцы/ кинезио тейпы для лица готовые

Наклейки на мышцы/ кинезио тейпы для лица готовые -

Накладка для груди из силиконовой пены/вставка/высокая накладка для груди

Накладка для груди из силиконовой пены/вставка/высокая накладка для груди -

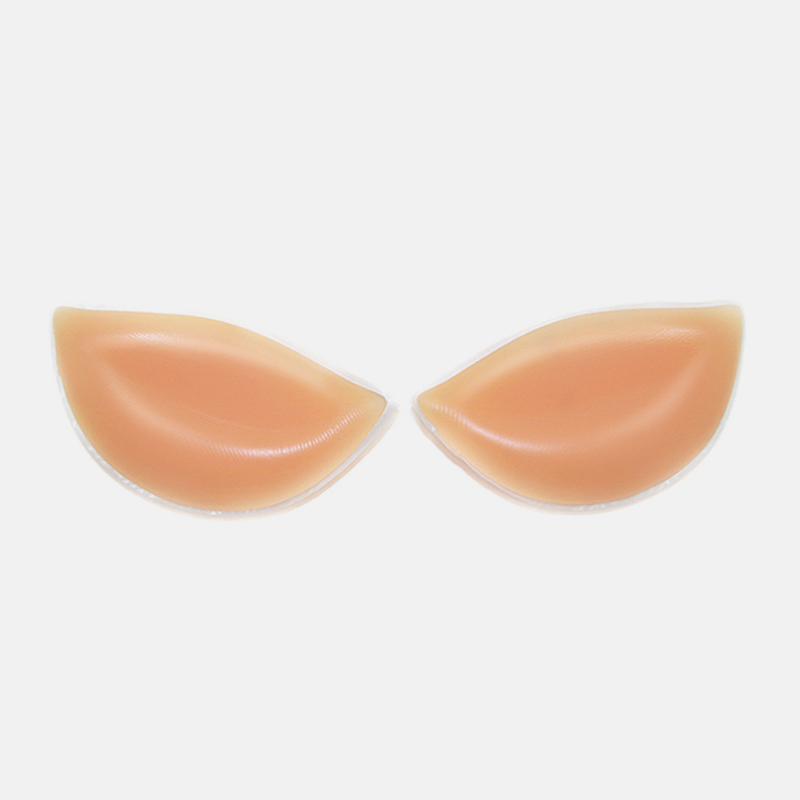

Силиконовая накладка/ вкладыш для груди в бикини

Силиконовая накладка/ вкладыш для груди в бикини -

Двусторонняя самоклеящаяся накладка на грудь/вкладыш

Двусторонняя самоклеящаяся накладка на грудь/вкладыш -

Силиконовые вставки для бюстгальтера/Силиконовая розеточная панель/Гидроизоляционные силиконовые вкладыши для купальника

Силиконовые вставки для бюстгальтера/Силиконовая розеточная панель/Гидроизоляционные силиконовые вкладыши для купальника

Связанный поиск

Связанный поиск- Oem неадгезивный пластырь для груди

- Поставщики наклейки для груди

- Oem цветной пластырь для груди

- Oem медицинский класс силиконовый пластырь груди

- Оптовая силиконовые наклейки бюстгальтер

- Фабрика прокладок для груди в форме цветка

- Фабрика гипоаллергенных прокладок для груди

- Производители круглых пластырей

- Наклейки для груди

- Производители тканевых прокладок для груди