Фабрика наклеек в форме капли дождя

В последнее время часто сталкиваюсь с запросами на производство наклейки в форме капли дождя. Иронично, ведь порой кажется, что это какая-то нишевая деталь, почти артефакт. Но попробуйте представить – эти капли на упаковке косметики, на этикетках бытовой химии, на рекламных материалах для детей... И вот тут сразу становится понятно, что тема, на самом деле, вполне востребована. Многие клиенты, особенно начинающие, считают, что это просто 'наклейка', и не задумываются о тонкостях ее изготовления. А без понимания тонкостей, как говорится, не до идеального результата.

Первые шаги: от идеи к прототипу

С самого начала важно правильно сформулировать задачу. Клиент принес эскиз, но нужно выяснить – для чего эта наклейка в форме капли дождя? Какая поверхность будет использоваться? Будет ли она подвергаться воздействию влаги, температуры? Это существенно влияет на выбор материала. Мы часто начинаем с создания нескольких прототипов из разных типов пленки – полипропилена, полиэтилена, винила. Сразу видно, какая лучше передает нужный оттенок, какая более устойчива к царапинам. Например, для упаковки косметики, где важна гладкость и возможность нанесения дополнительных рисунков, выбираем более плотный винил. Проблема часто возникает с передачей прозрачности – на первый взгляд просто, но нужно учитывать оптические свойства пленки, ее отражающую способность. Многочисленные тестовые печати и корректировки – стандартный этап.

И вот тут, кстати, важно говорить не просто о печати, а о технологии печати. У нас есть опыт работы с флексографией, УФ-печатью, и даже с методом прямой печати на пленочный материал. Выбор зависит от тиража, бюджета и требуемого качества. Для небольших тиражей и сложных дизайнов – УФ-печать, для больших – флексография, она выгоднее. Но даже при флексографии есть нюансы – качество офсетных пластин, выбор краски, настройка регистров. Очевидно, что в процессе производства возникает много 'маленьких' проблем. Например, при флексографии часто приходится бороться с выцветанием краски, особенно при длительном воздействии солнечного света. В таких случаях используют специальные светостойкие краски, но это увеличивает стоимость производства.

Материалы и их свойства: не все так просто

Выбор материала – это, пожалуй, один из самых важных факторов. Помимо прозрачности и устойчивости к внешним воздействиям, стоит учитывать и экологичность. Сегодня все больше клиентов отдают предпочтение материалам, сертифицированным по европейским стандартам. В частности, мы часто используем пленку, соответствующую требованиям REACH и RoHS. Это может немного увеличить стоимость, но для многих брендов это оправдано. Среди популярных вариантов – полипропилен, полиэтилен, PET пленка, поливинилхлорид (ПВХ). Каждый имеет свои особенности: ПВХ – самый распространенный, но он менее экологичен; PET пленка – прочная и устойчивая к царапинам, но более дорогая; полипропилен – более гибкий и доступный, но менее устойчивый к ультрафиолету.

В последнее время набирает популярность использование биоразлагаемых материалов. Например, пленка на основе кукурузного крахмала. Но это пока достаточно дорогое удовольствие, и ее свойства еще не полностью изучены. Например, биоразлагаемая пленка может быть менее устойчива к влаге и температуре, чем ПВХ. Мы проводили тесты с несколькими партиями биоразлагаемой пленки, и результаты были неоднозначными. В некоторых случаях она прекрасно справлялась со своими задачами, в других – деформировалась или выцветала. Поэтому важно тщательно тестировать материалы перед запуском в производство.

Контроль качества: на всех этапах

Ошибки на этапе производства – это дорого. Мы придерживаемся принципа контроля качества на всех этапах – от получения заказа до упаковки готовой продукции. Сразу после печати проверяется качество изображения, отсутствие дефектов, соответствие цвета спецификации. После резки – проверка на ровность кромок, отсутствие брака. Если это наклейки для упаковки, проверяется адгезия – насколько хорошо наклейка прилипает к поверхности. Мы используем специальное оборудование для контроля адгезии – например, присоски, которые фиксируют наклейку на поверхности и позволяют проверить ее фиксацию.

Недавно у нас был случай, когда после запуска партии наклеек для бутылок с водой обнаружились проблемы с адгезией. Оказалось, что на этапе печати использовалась не та краска, которая подходит для данной поверхности. Дело было не в самой наклейке, а в совместимости краски с материалом бутылки. Это заставило нас пересмотреть технологический процесс и внедрить более строгий контроль за используемыми материалами. Такие случаи, конечно, неприятны, но они позволяют нам постоянно совершенствовать наши процессы и избегать подобных ошибок в будущем. Это, наверное, самое важное в этой сфере.

Особенности производства наклейки в форме капли дождя из разных материалов

Производство наклеек в форме капли дождя из разных материалов требует разных подходов. Как мы уже говорили, материал определяет не только свойства готового продукта, но и технологию его изготовления. Например, для наклеек из прозрачного винила требуется более точная печать и аккуратная резка, чтобы избежать деформации. Для наклеек из ПВХ можно использовать более агрессивные методы печати и резки. Также важно учитывать толщину материала – для более тонких наклеек требуется более деликатная обработка, чтобы избежать повреждений.

При изготовлении наклеек с глянцевой поверхностью, как правило, требуется дополнительное ламинирование. Это защищает изображение от царапин и повышает долговечность наклейки. Ламинирование может быть как методом холодного, так и методом горячего ламинирования. Выбор метода зависит от типа материала и требований к качеству. Мы обычно используем полиуретановую пленку для ламинирования – она обладает высокой прочностью и устойчивостью к воздействию окружающей среды. Важно помнить, что качество ламинирования также влияет на внешний вид готовой продукции – неправильно выполненное ламинирование может привести к образованию пузырей или отслоению пленки.

Что можно улучшить?

Постоянно ищу возможности для оптимизации наших процессов. Например, сейчас активно изучаем возможность внедрения автоматизированной системы контроля качества. Это позволит нам более точно и быстро выявлять дефекты на всех этапах производства. Также мы планируем расширить ассортимент используемых материалов, в частности, добавить больше биоразлагаемых вариантов. Но это требует дополнительных инвестиций и времени на тестирование.

Что еще? Ну, самое главное – это постоянный обмен опытом с коллегами, посещение профильных выставок и конференций. Только так можно быть в курсе последних тенденций и технологий. И, конечно, не забывать о клиентах – слушать их пожелания, учитывать их потребности и предлагать оптимальные решения. Это и есть, я думаю, секрет успеха в нашей работе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

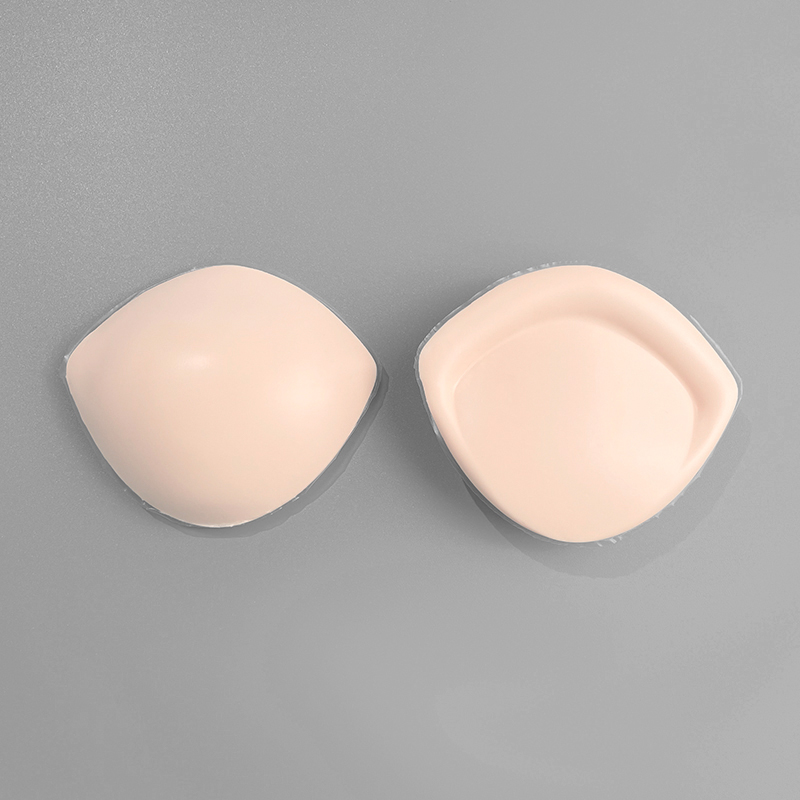

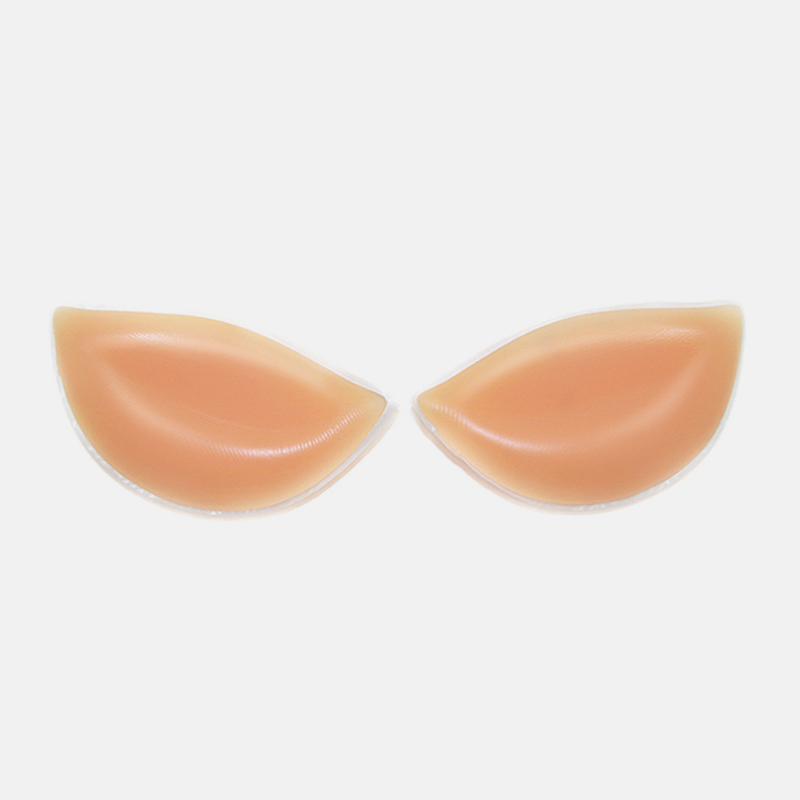

Накладка для груди из силиконовой пены/вставка/высокая накладка для груди

Накладка для груди из силиконовой пены/вставка/высокая накладка для груди -

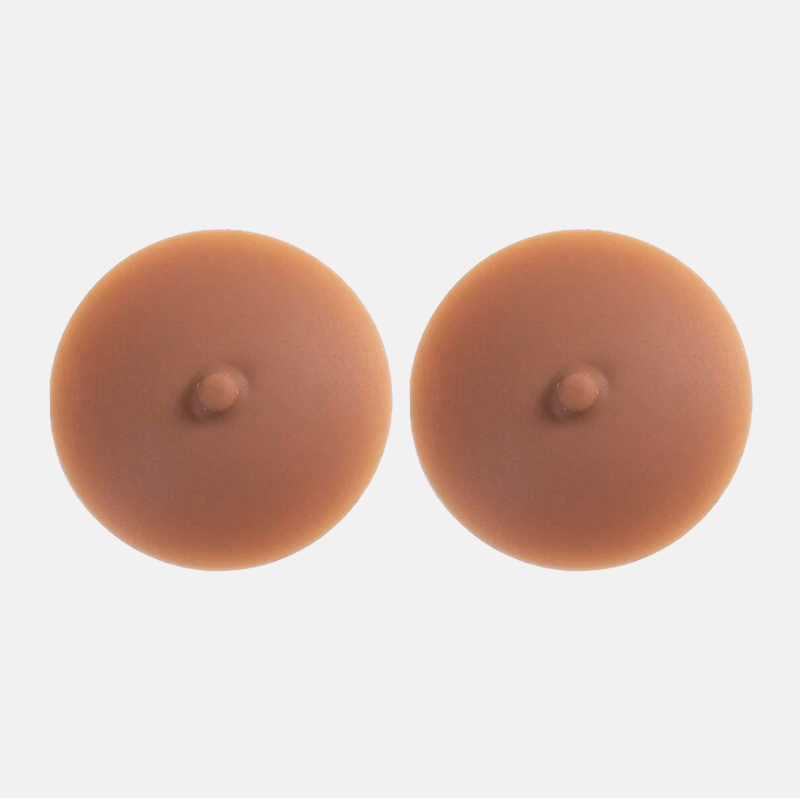

Накладки на соски

Накладки на соски -

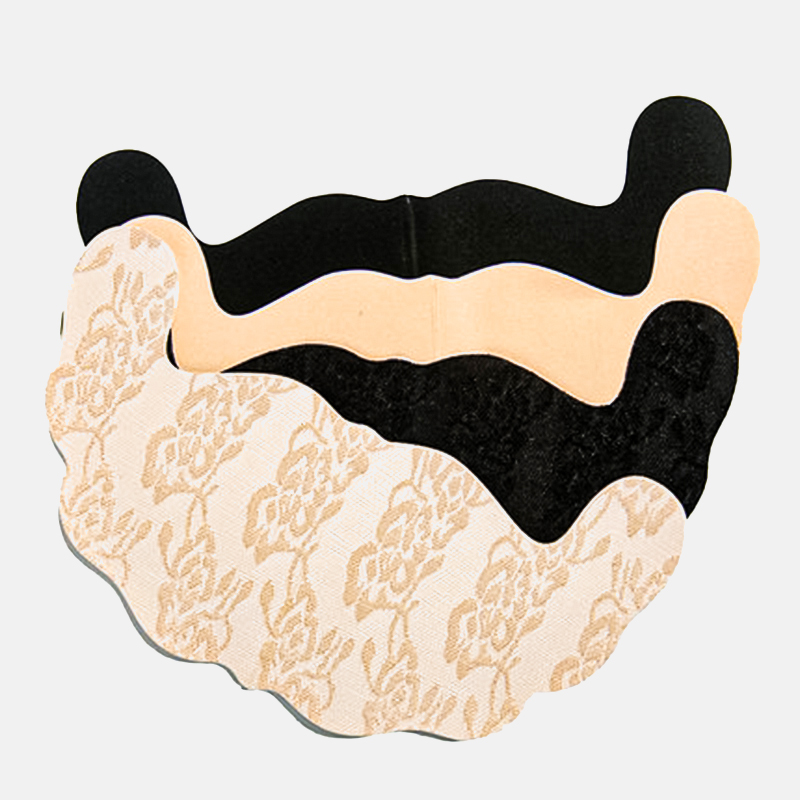

Невидимый бюстгальтер

Невидимый бюстгальтер -

Вставка из силиконовой пены

Вставка из силиконовой пены -

Двусторонняя самоклеящаяся накладка на грудь/вкладыш

Двусторонняя самоклеящаяся накладка на грудь/вкладыш -

Невидимый бюстгальтер

Невидимый бюстгальтер -

Силиконовые вставки для бюстгальтера/Силиконовая розеточная панель/Гидроизоляционные силиконовые вкладыши для купальника

Силиконовые вставки для бюстгальтера/Силиконовая розеточная панель/Гидроизоляционные силиконовые вкладыши для купальника -

Силиконовые накладки для груди

Силиконовые накладки для груди -

Наклейки для подтяжки груди

Наклейки для подтяжки груди -

Крыловидный бюстгальтер-невидимка с регулируемыми завязками

Крыловидный бюстгальтер-невидимка с регулируемыми завязками -

Без клея Накладки на соски

Без клея Накладки на соски -

Силиконовая накладка/ вкладыш для груди в бикини

Силиконовая накладка/ вкладыш для груди в бикини

Связанный поиск

Связанный поиск- Силиконовая подтяжка груди перфорированная прозрачная фабрика

- Оптовая нетканый пластырь для груди

- Фабрика нелипких прокладок для бюстгальтера

- Производители u-образного лифтинга груди в форме сердца

- Oem ультратонкий пластырь для груди

- Высококачественные двусторонние клейкие прокладки для бюстгальтера

- Oem невидимый бюстгальтер

- Поставщики безрезиновые прокладки для бюстгальтера

- Производители 12-сантиметровых прокладок

- Поставщики прокладки для бюстгальтера